The Diesel Effect in injection molding is a phenomenon that can significantly degrade the quality of molded parts, causing burn marks, short shots, poor surface finish, and reduced mechanical properties. The effect gets its name from the similarity to the spontaneous combustion process in diesel engines, where compressed air and fuel ignite without a spark. In injection molding, trapped air or gas inside the mold cavity can similarly ignite due to high temperature and pressure, leading to unwanted consequences.

Causes of Diesel Effect in Injection Molding

- Trapped Air or Gas: When air or gas is trapped within the mold cavity during the injection molding process, it can be compressed and ignited. This leads to the formation of carbonized particles that can cause the appearance of dark marks or streaks on the molded part.

- High Injection Speed and Pressure: High injection speeds and pressures increase the temperature and pressure of both the plastic melt and the trapped air, creating conditions that favor combustion. This rapid compression of air and gas exacerbates the risk of thermal degradation.

- Poor Mold Venting: Inadequate or poorly designed venting systems can prevent air or gas from escaping the mold cavity, causing the trapped air to heat up and ignite. If vents are too small, too few, or poorly placed, they can obstruct the natural escape of gases and air.

- Material Issues: Some plastic resins are more susceptible to degradation when exposed to high temperatures. Certain additives in the materials (e.g., fillers or stabilizers) may also increase the risk of the Diesel Effect by making the material more flammable or prone to thermal decomposition.

Consequences of Diesel Effect in Injection Molding

The Diesel Effect can have several negative impacts on both the aesthetic and mechanical properties of injection-molded parts:

- Burn Marks: These dark or black spots on the surface of the molded part result from the carbonization of plastic material due to excessive heat. These marks can lower the aesthetic quality of the part and may also affect its corrosion resistance.

- Short Shots: Short shots are incomplete parts where the mold cavity is not fully filled due to trapped gas or air blocking the flow of molten plastic. This can lead to defective parts that are unusable or fail during assembly.

- Poor Surface Finish: The presence of bubbles, blisters, or cracks caused by trapped gases can result in a rough or uneven surface finish. This affects the part’s appearance and can also reduce its functionality or performance.

- Reduced Mechanical Properties: The thermal degradation caused by the Diesel Effect can alter the molecular structure of the plastic material. This can result in a loss of strength, stiffness, toughness, and overall durability of the molded part, making it more susceptible to breakage or wear.

How to Prevent the Diesel Effect

Preventing the Diesel Effect requires a multi-faceted approach that focuses on controlling the factors that lead to trapped air and excessive heat buildup during the injection molding process.

1. Optimize Injection Parameters

- Injection Speed & Pressure: Reducing the injection speed and pressure helps minimize the risk of creating high temperatures and gas compression. Slower injection speeds allow better air escape and cooling of the material.

- Temperature Control: Maintaining proper processing temperatures is crucial. Overheating can cause degradation of the plastic resin, so using precise and stable temperature control helps avoid excessive thermal effects.

- Holding Pressure: Adjusting the holding pressure during the cooling phase ensures the proper packing of the mold without introducing excess pressure on the trapped air.

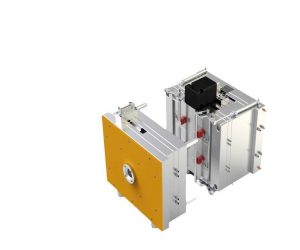

2. Improve Mold Design and Venting

- Venting System: Mold venting is one of the most critical factors in preventing the Diesel Effect. Ensure the mold has adequate venting channels to allow trapped air and gas to escape smoothly. Proper venting prevents the build-up of pressure that could lead to combustion.

- Gate and Runner Design: Optimize the location and number of gates, runners, and vents. A poorly positioned gate can cause improper filling of the mold, increasing the chance of trapping air.

- Mold Maintenance: Regular mold cleaning and maintenance to ensure the vents are clear and unobstructed is essential for optimal mold performance.

3. Material Selection and Handling

- Use High-Quality Resin: Selecting high-quality plastic materials with good thermal stability can help prevent degradation. Some resins have better flow characteristics and are less likely to degrade at high temperatures, reducing the chance of Diesel Effect.

- Resin Additives: Additives such as stabilizers, antioxidants, and lubricants can help improve the heat resistance of the material and prevent the formation of carbonized particles. These additives can prevent material oxidation and reduce flammability.

- Contamination Control: Ensuring the raw material is clean, dry, and free from contaminants (such as dust or moisture) will help reduce defects. Contaminants in the resin can introduce foreign particles that trigger thermal degradation.

4. Preheat the Mold

Preheating the mold before starting the injection process helps reduce thermal shock and lowers the chance of trapping excessive gas or air. This practice allows for more even distribution of heat and can reduce the creation of voids inside the mold.

5. Monitor and Adjust Process in Real-Time

- Process Control: Implementing real-time monitoring of temperature, pressure, and flow rates can help detect any abnormal conditions early in the process. Automated systems can provide data on when adjustments are necessary to prevent the Diesel Effect.

- Regular Inspection: After each injection cycle, inspect the parts for signs of burn marks, poor surface finish, or other anomalies. If such defects appear, the process should be adjusted immediately to prevent further issues.

Conclusion

The Diesel Effect in injection molding is a serious issue that can compromise both the aesthetic quality and mechanical properties of molded parts. By understanding the underlying causes of this phenomenon, manufacturers can take proactive measures to avoid it, such as optimizing process parameters, improving mold design and venting, selecting suitable materials, and monitoring production in real-time.

Through careful attention to detail and the implementation of best practices, injection molders can minimize the risk of the Diesel Effect, leading to higher-quality, more reliable products. This not only enhances the product’s marketability but also ensures greater efficiency and cost-effectiveness in the production process.