Milling manufacturing stands as a cornerstone process in the production of precision parts and components. This technique, which involves the use of rotary cutters to remove material from a workpiece, has evolved significantly over the years. From traditional milling methods to advanced CNC (Computer Numerical Control) techniques, the industry has witnessed a revolution driven by technological advancements. In this article, we will delve into the various facets of milling, exploring its versatility across different materials, its critical role in high-precision industries such as aerospace, automotive, and medical, and the latest trends shaping its future.

The Role of Milling in Modern Manufacturing

Milling is integral to modern manufacturing due to its ability to produce complex shapes and precise dimensions. It plays a crucial role in the production of various components that demand high levels of accuracy and consistency. Whether it's creating intricate molds for plastic injection or crafting detailed gears for mechanical systems, milling offers unparalleled flexibility and precision.

In sectors where even minor deviations can lead to significant consequences, such as aerospace and medical fields, milling ensures that parts meet stringent specifications. The process allows for both small-scale prototype development and large-scale production runs, making it indispensable in diverse manufacturing environments.

Milling Techniques

Traditional vs. CNC Milling Processes

The journey from traditional to CNC milling marks a significant leap in manufacturing efficiency and precision. Traditional milling processes rely heavily on manual operation and human expertise. While skilled machinists can achieve remarkable results, these methods are time-consuming and prone to human error.

CNC milling, on the other hand, leverages computer-aided design (CAD) and computer-aided manufacturing (CAM) software to automate the milling process. This not only enhances precision but also reduces the likelihood of errors. CNC machines can operate continuously, leading to increased productivity and consistent quality.

Milling Machine Tools

Modern milling machine tools are sophisticated pieces of equipment designed to handle a variety of milling tasks. They come equipped with features like automatic tool changers, multi-axis capabilities, and advanced cooling systems. These tools are essential for executing complex milling operations with high precision.

Types of Mills and Their Applications

There are several types of milling machines, each suited for specific applications:

- Horizontal Milling Machines: These are ideal for heavy-duty operations and can handle large workpieces. They are commonly used in industries like construction and machinery manufacturing.

- Vertical Milling Machines: Known for their precision, vertical mills are frequently used in the production of smaller, more intricate components. They are prevalent in the electronics and medical device manufacturing sectors.

- CNC Milling Machines: As mentioned earlier, CNC mills bring automation to the milling process, making them suitable for a wide range of applications. They are particularly valuable in industries requiring high volumes of consistent, high-quality parts.

- Special Purpose Mills: These are customized machines designed for specific tasks. They are often found in specialized manufacturing settings where unique processes are required.

Material Compatibility

One of the key strengths of milling is its compatibility with a wide range of materials. Whether working with metals, plastics, or composites, milling machines can be adjusted to handle different types of materials effectively.

Metals

Metals like aluminum, steel, e titanium are commonly milled due to their widespread use in various industries. Each metal requires specific cutting tools and parameters to achieve optimal results. For instance, aluminum is softer and easier to machine, while titanium presents challenges due to its hardness and heat generation during cutting.

Plastics

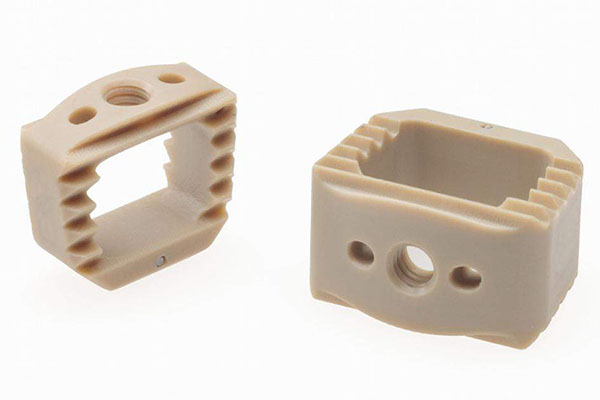

Plastics are another versatile material for milling. They are used extensively in industries like consumer electronics, automotive, and medical devices. The choice of tooling and milling parameters must be carefully selected to avoid melting or deformation of the plastic.

Other Millable Materials

Composite materials, ceramics, and even wood can be milled, albeit with specialized tools and techniques. The diversity in material compatibility makes milling a preferred method for manufacturers looking to work with a range of substances.

Precision and Tolerances

Precision is a hallmark of milling manufacturing. The importance of accuracy cannot be overstated, especially in industries where part performance directly impacts safety and functionality.

The Importance of Accuracy in Milling

Accurate milling ensures that parts fit together seamlessly, reducing the need for post-processing adjustments. This is particularly crucial in aerospace and medical applications, where even minor discrepancies can have significant repercussions. High precision also contributes to the overall quality and longevity of components.

Advancements in CNC technology have further enhanced the precision capabilities of milling machines. Features like real-time monitoring and automatic adjustments ensure that parts are manufactured within tight tolerances consistently.

Industry Applications

Milling serves a multitude of industries, each benefiting from its precision and versatility. Here’s how milling caters to diverse sectors:

Aerospaziale

In the aerospace industry, milling is used to manufacture engine components, landing gear parts, and structural elements. The high precision required for these parts ensures they can withstand extreme conditions and perform reliably.

Automotive

Automotive manufacturers rely on milling for producing engine blocks, transmission components, and intricate interior parts. The ability to create complex shapes and maintain tight tolerances is crucial for the performance and safety of vehicles.

Medical

The medical field benefits from milling through the production of surgical instruments, prosthetics, and implants. The precision achieved through milling ensures that these life-saving devices function correctly and safely.

Electronics

In the electronics industry, milling is used to create circuit boards, connectors, and housings for various electronic devices. The high level of accuracy required for these components ensures optimal performance and reliability.

Advantages of Milling

Milling offers several advantages that make it a preferred manufacturing process:

Customization

Milling allows for the creation of highly customized parts. Whether it's a one-off prototype or a series of identical components, manufacturers can achieve the desired specifications with ease.

Efficiency

With CNC milling, production times are significantly reduced. The automation provided by CNC technology ensures that parts are produced quickly without compromising on quality.

Strength in Components

Milling produces parts with excellent structural integrity. The process allows for the creation of complex geometries that enhance the strength-to-weight ratio of components, making them ideal for demanding applications.

Case Studies: Success Stories from Milling Manufacturing

Several success stories highlight the transformative power of milling in various industries:

Aerospace Innovation

A leading aerospace manufacturer utilized CNC milling to produce lightweight yet incredibly strong components for their latest aircraft model. The precision achieved through CNC technology ensured that the parts met strict aerodynamic requirements, enhancing the aircraft's performance and fuel efficiency.

Automotive Breakthrough

An automotive company turned to milling to develop a new engine block design that offered better thermal management and reduced weight. The customization afforded by milling allowed them to incorporate complex cooling channels, improving engine efficiency and performance.

Medical Advancement

A medical device manufacturer employed milling to produce a new generation of prosthetic limbs. The high precision of the milling process ensured that the prosthetics were comfortable and functional, providing greater mobility and quality of life for users.

Conclusion: The Future Landscape of Milling in Manufacturing

As we look to the future, milling continues to evolve, driven by technological advancements and industry demands. High-speed milling, 5-axis machining, and the integration of IoT are some of the trends shaping the future of this essential manufacturing process. High-speed milling allows for faster production cycles without sacrificing precision, while 5-axis machining enables the creation of even more complex parts. The integration of IoT brings real-time monitoring and data analytics to milling operations, enhancing efficiency and predictive maintenance.

In conclusion, milling remains a vital process in modern manufacturing. Its ability to produce precise, high-quality parts across a range of materials makes it indispensable in various industries. As technology continues to advance, milling will undoubtedly play an even more significant role in shaping the future of manufacturing.

Domande frequenti

Q1: What materials can be milled?

A1: Milling is compatible with a wide variety of materials, including metals like aluminum, steel, and titanium, as well as plastics, composites, ceramics, and even wood. The choice of material depends on the specific application and tooling requirements.

Q2: What are the main benefits of CNC milling?

A2: CNC milling provides improved precision, reduced human error, increased efficiency, and the ability to automate production processes. This results in faster production times, higher-quality parts, and consistent outcomes for high-volume manufacturing.

Q3: How has milling evolved with technology?

A3: Milling has evolved significantly through the introduction of CNC technology, which automates the process, and advanced features like multi-axis machining, real-time monitoring, and IoT integration, which enhance accuracy, speed, and overall production efficiency.